建設現(xiàn)代化環(huán)保型冶金設施

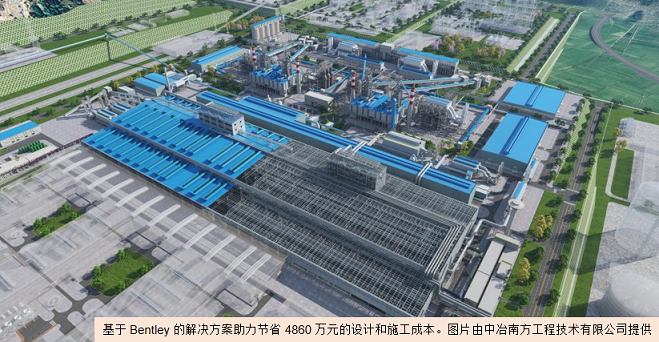

該鋼鐵 EPC 項目總投資 700 萬元,是云南省“四個一百”重點項目,也是玉溪市打造綠色鋼鐵產業(yè)的“一號工程”,旨在用更先進、現(xiàn)代化和環(huán)保的設備取代老舊、低效的生產設備。該項目占地面積為八平方千米,項目內容包括安裝新的高爐、多座轉爐和輔助設備,目標是實現(xiàn)年產 515 萬噸的鋼鐵生產量,同時減少排放和對環(huán)境的影響。項目全部建成后,年產值將達到 360 億元。

中冶南方工程技術有限公司(簡稱“中冶南方”)是玉溪冶金生產廠的總承包商,該廠位于三個國家級自然保護區(qū) 70 千米半徑范圍內。當?shù)厣指采w率為 83.4%,是生物多樣性和植物群落最完整的地區(qū)之一,也是 1000 多種珍稀、瀕危和特有物種的棲息地,其中包括許多受國家保護的動植物。中冶南方 BIM 中心主任、高級工程師褚學征表示:“為了保護這座巨大的‘自然博物館’和生物物種‘基因庫’,我們需要控制氮氧化物、硫氧化物和二氧化碳的排放,提高土地利用率,減少對植被的破壞。”

應對環(huán)境、技術和協(xié)作挑戰(zhàn)

從一開始,中冶南方面臨的最大挑戰(zhàn)就是保護周邊的自然環(huán)境和居住環(huán)境。此外,項目規(guī)模龐大,地形復雜,設計和施工難度大。該項目需要在山區(qū)同時建設四條鋼鐵生產線,地質條件復雜,地震烈度高。褚主任解釋說:“煉鐵、煉鋼工藝、設備、管道和結構規(guī)模大、交叉多且不規(guī)則,需要全面考慮滿負荷生產調度和意外故障,設計難度很高。”由于高層結構高達 100 米,施工工程需要超高吊裝。

除了嚴格的環(huán)保要求和技術挑戰(zhàn)外,中冶南方還面臨著多專業(yè)團隊管理大型工程的協(xié)作問題。褚主任強調:“項目涉及 50 多家參與單位,包含 25 萬噸鋼結構、80 萬立方米混凝土、6300 千米電纜和 8 萬張 A1 施工圖紙,需要及時、準確、可靠的數(shù)據交換和跨部門協(xié)作,給管理帶來了巨大挑戰(zhàn)。”中冶南方認識到,無論是傳統(tǒng)的二維設計還是單一專業(yè)的三維設計都無法滿足項目的時間、技術、環(huán)境和多方協(xié)作及溝通要求。為了高效、經濟地交付現(xiàn)代化環(huán)保型生產設施,項目團隊需要綜合的設計、施工和項目管理技術解決方案。

利用 Bentley 的開放式建模和數(shù)字孿生技術

中冶南方利用 ProjectWise、Bentley 的 Open 系列應用程序和 SYNCHRO 等技術,創(chuàng)建互連數(shù)據環(huán)境和協(xié)同設計模型,進行施工模擬,并創(chuàng)建數(shù)字孿生模型,實現(xiàn)一體化設計、精細化施工和綠色運營。褚主任表示:“我們采用 Bentley 的 ProjectWise 信息管理平臺,結合各類設計、模擬、計算和施工管理軟件,實現(xiàn)項目協(xié)同管理、快速建模設計、精準工程量計算、多方協(xié)同施工和鋼鐵生產的數(shù)字化運維,充分落實了智慧應用創(chuàng)新。”

中冶南方利用 OpenPlant 和 OpenRoads 優(yōu)化了設計流程,執(zhí)行高精度參數(shù)化三維建模,以適應斜坡地形,同時盡可能地減少項目的空間碳足跡。通過集成 STAAD 進行地震計算,確保了結構安全,iTwin Capture Modeler 和 SYNCHRO 則助力實現(xiàn)了現(xiàn)場工程的實時、可視化施工監(jiān)控。

得益于 Bentley 應用程序的數(shù)據互用性以及數(shù)據和模型完整性,中冶南方分析了 22 個專業(yè)的 300 萬個組件和 200 GB 點云模型,從而創(chuàng)建了三維模型,為確立智能調度和維護數(shù)字孿生模型奠定了基礎。通過集成學習算法、物聯(lián)網和 5G 通信技術,實現(xiàn)了自動化生產和調度管理,以及實時數(shù)據收集和傳輸,優(yōu)化了設備利用率、運營、維護和決策,確保了低碳設施流程。褚主任表示:“鋼鐵綠色維護數(shù)字孿生模型可以對高爐、轉爐、連鑄生產過程、設備維護周期、原材料分配和碳排放進行精確監(jiān)控和分析。”

數(shù)字化助力節(jié)省成本,支持智慧運營

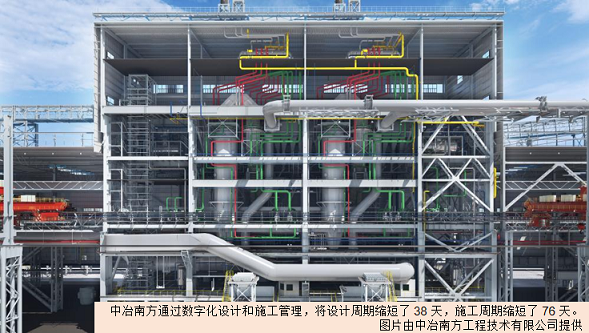

中冶南方通過創(chuàng)建互連數(shù)字化平臺,22 名設計師的設計工作流得到同步,50 多家參與單位能夠實時共享設計成果,溝通效率提升了 50%,設計效率提升了 35%。與傳統(tǒng)三維設計相比,數(shù)字化解決方案助力在施工前解決了 157 處設計錯誤,縮短了設計周期 38 天,并節(jié)省了后續(xù)現(xiàn)場修改成本 2200 萬元。褚主任表示:“設計階段總共節(jié)省成本 2860 萬元。”

使用 SYNCHRO 進行數(shù)字化施工規(guī)劃,有利于在多個施工方之間精確分配資源,并實現(xiàn)對現(xiàn)場進度的直觀洞察,確保項目按計劃進行。通過采用 4D 施工模擬平臺,縮短施工工期 76 天,節(jié)省施工成本 4000 萬元。通過從模型中直接提取材料工程量,中冶南方控制了材料損失,節(jié)省了約 3150 萬元的采購成本。

褚主任解釋道:“我們利用 Bentley 軟件平臺的標準數(shù)據解析和傳輸,構建了鋼鐵智慧運維數(shù)字孿生模型。”數(shù)字孿生模型實現(xiàn)了設施全生命周期的智慧數(shù)字化,助力中冶南方實現(xiàn)智能、高效、綠色和低碳項目目標。該技術方案優(yōu)化了鋼鐵生產流程,每年節(jié)省標煤 5.15 萬噸,減少二氧化碳排放 34.65 萬噸。褚主任總結道:“通過這些數(shù)字化手段,該項目有效實現(xiàn)了高質量、高標準、綠色交付和智慧維護目標,顯著提高了各階段人員的工作效率,降低了勞動強度。”