一、技術背景與意義

長期以來,高爐冶煉內部過程一直被視為難以窺探的“黑箱”,傳統的監測技術如爐頂成像、風口攝像、激光測料面等僅能提供有限且表面的信息,無法滿足現代冶煉精細化控制需求。MEAI公司推出的全新一代高爐冶煉過程全三維可視化在線智能診斷分析系統,打破了這一局限,通過深度融合冶煉工藝機理、人工智能算法與高精度數值模擬技術,構建了1:1真實比例的精細化三維模型,實現了對高爐內部狀態的全方位深度洞察。這一技術突破不僅推動了高爐可視化技術的發展,也極大地促進了煉鐵行業的現代化與智能化進程。

二、系統技術創新模塊

MEAI全新一代系統核心包括以下創新模塊,采用業界最高規格技術深入研發,經歷近20年的技術積累迭代,各模塊之間緊密協同強耦合,為高爐操作提供精細、實時的支持與決策依據,實現真正的“CT級”高爐內部診斷。

?

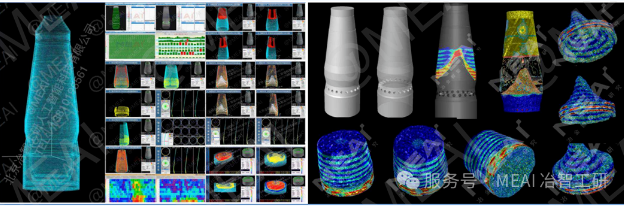

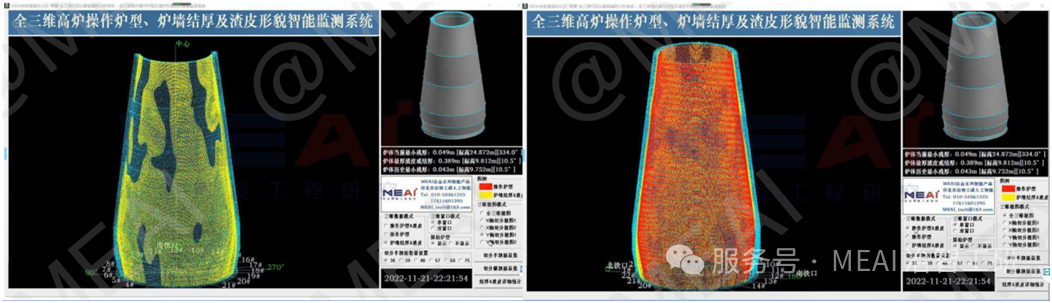

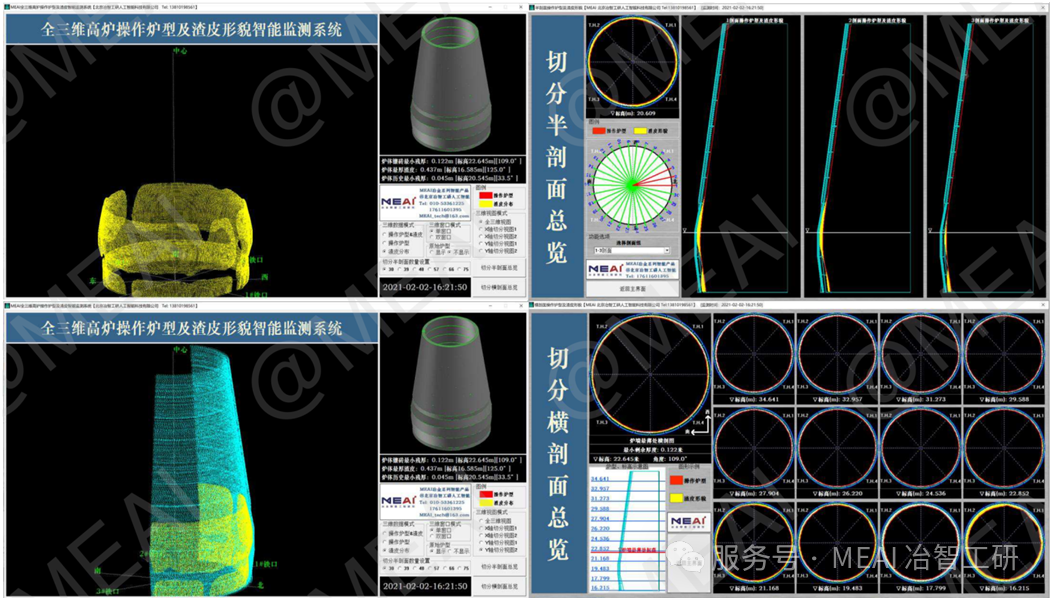

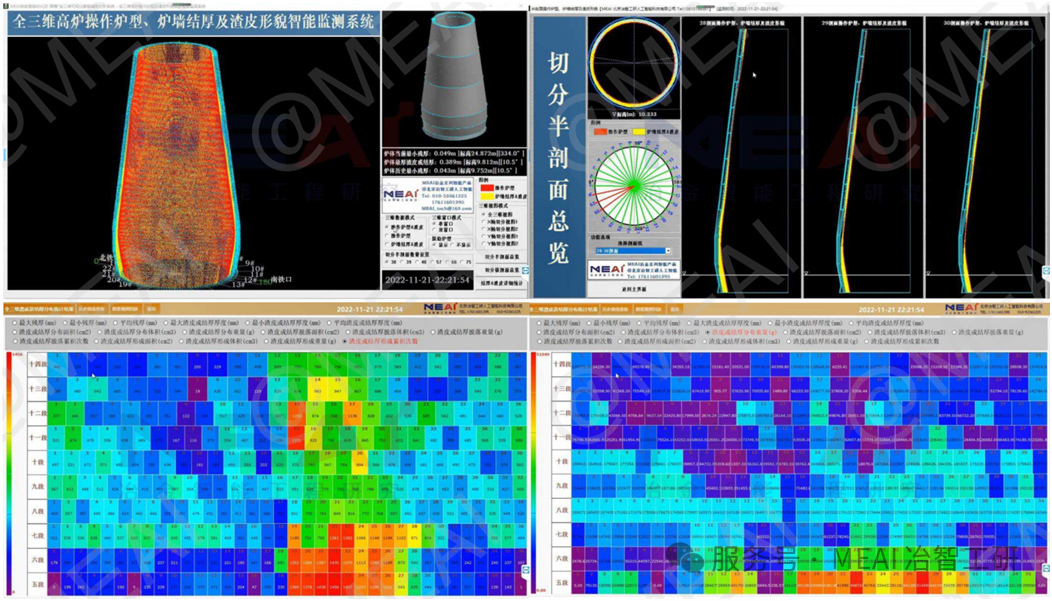

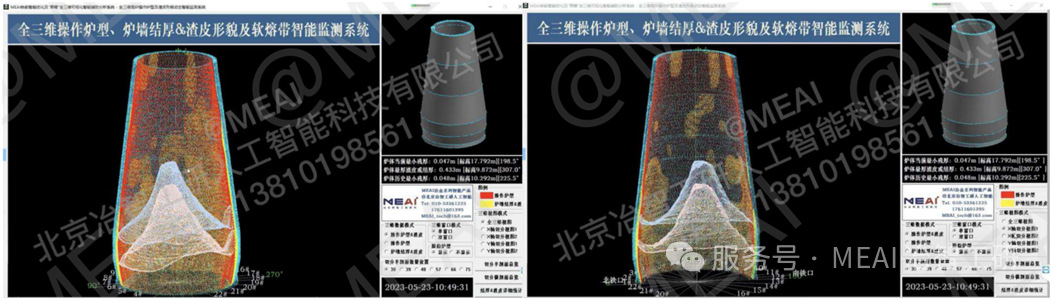

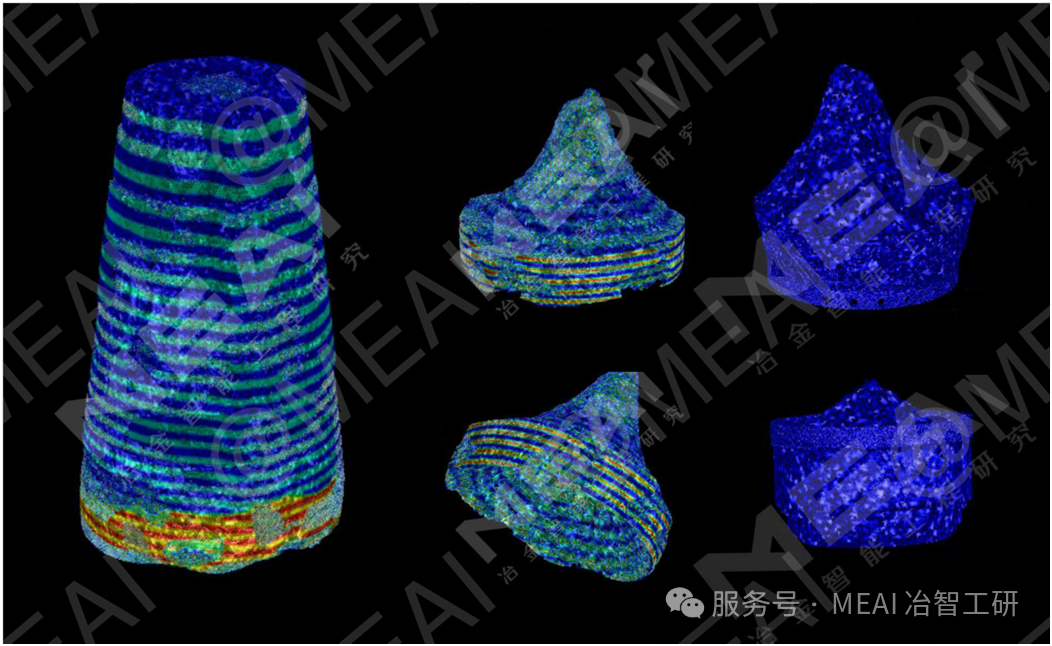

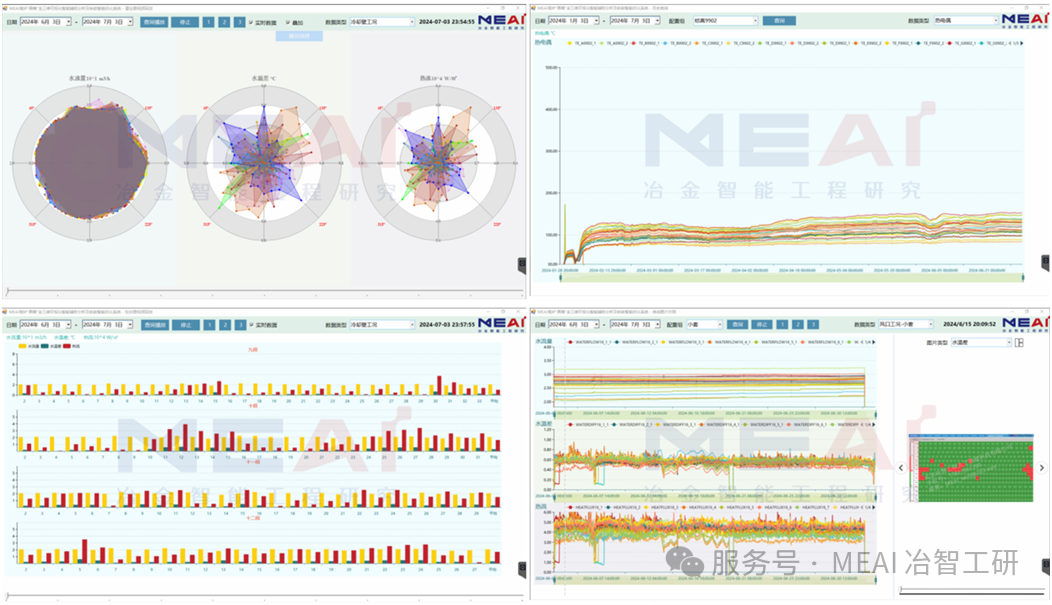

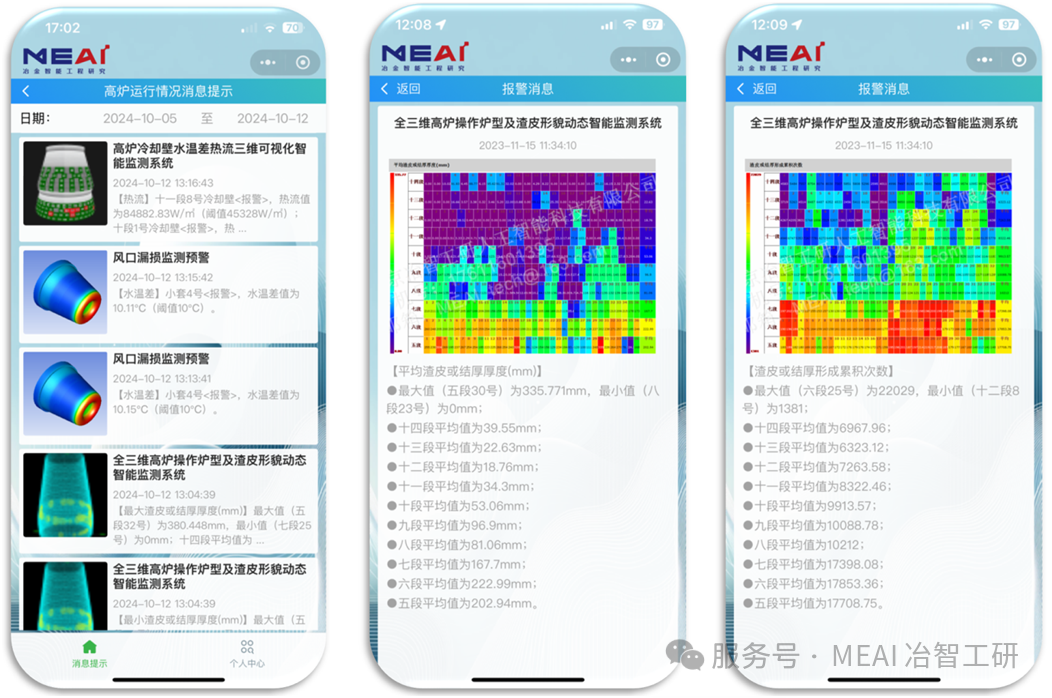

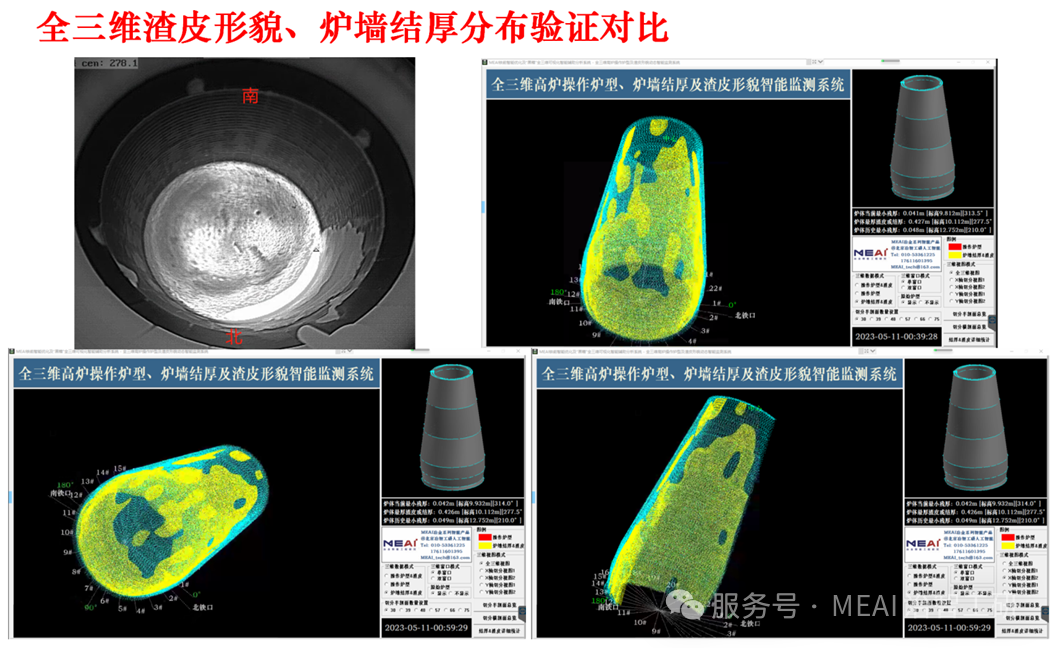

1、全三維操作爐型、渣皮形貌與爐墻結厚實時監測與分析

全三維還原整個高爐爐腹、爐腰、爐身的操作爐型及渣皮形貌分布,實現全三維操作爐型的精確還原與動態模擬,實現全三維渣皮形貌分布和厚度的跟蹤,以直觀的三維圖像、數據、趨勢曲線等形式在線監測操作爐型變化、渣皮形貌分布等,無盲區360度全方位三維展現爐體操作爐型、爐墻結厚、渣皮形貌分布狀況,實時跟蹤操作爐型變化、爐墻結厚、渣皮形成與脫落過程,可360度任意角度切分、及不同高爐橫剖面任意切分展示,為操作人員及時發現潛在風險并采取預防措施提供強有力的依據。

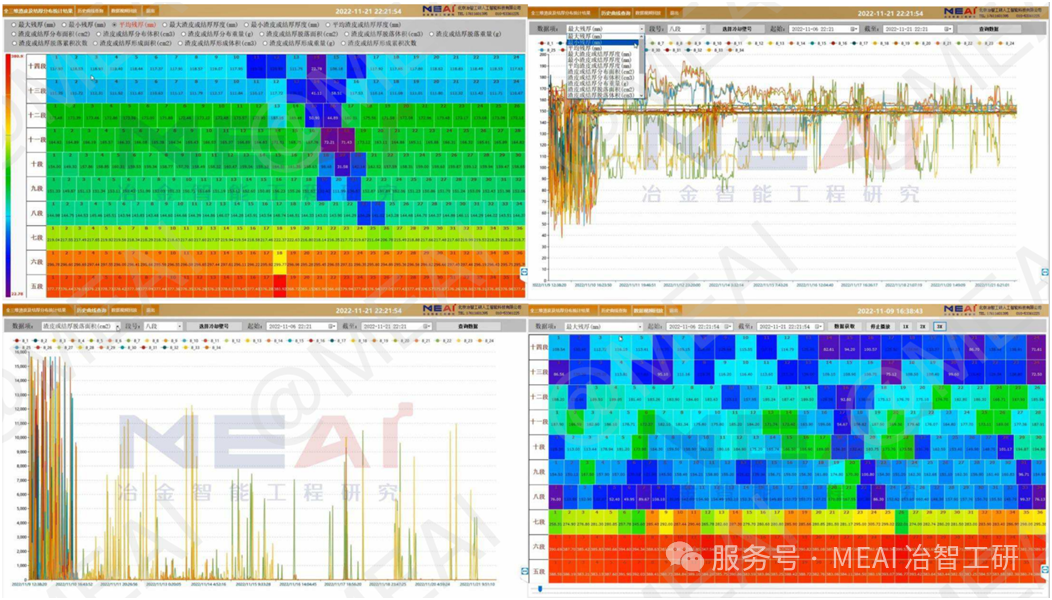

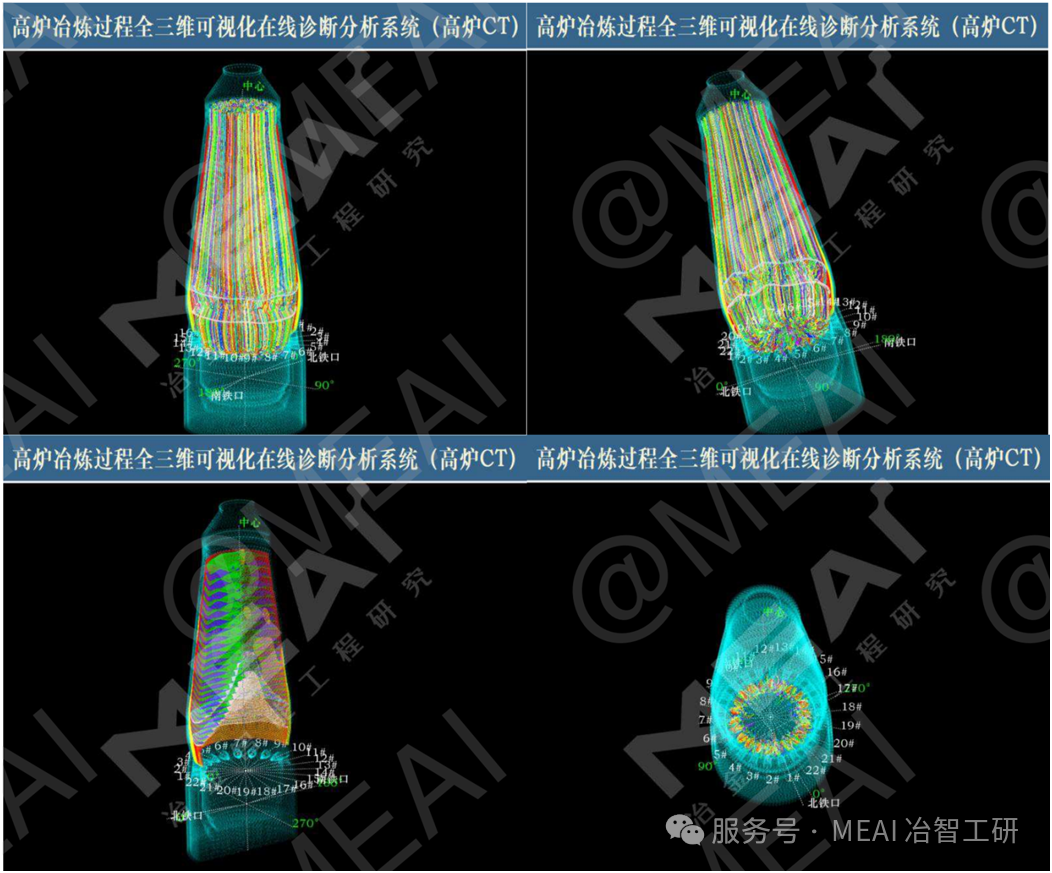

2、全三維料層分布精細分析

全三維料層分布數值模擬,建立了一種基于高爐布料理論、高精度數值模擬和人工智能算法的布料數值模擬模型,用于全爐料層分布計算,實時呈現全三維料層分布狀態,解決了連續復雜布料過程的各料層分布數值模擬問題,直觀地給出全爐各批料的料層分布狀況,相比以往的布料模型,適應性強,更貼近實際,能夠幫助操作人員直觀了解布料環與扇面的實際分布情況,支持更有效的布料策略決策,優化冶煉效率。

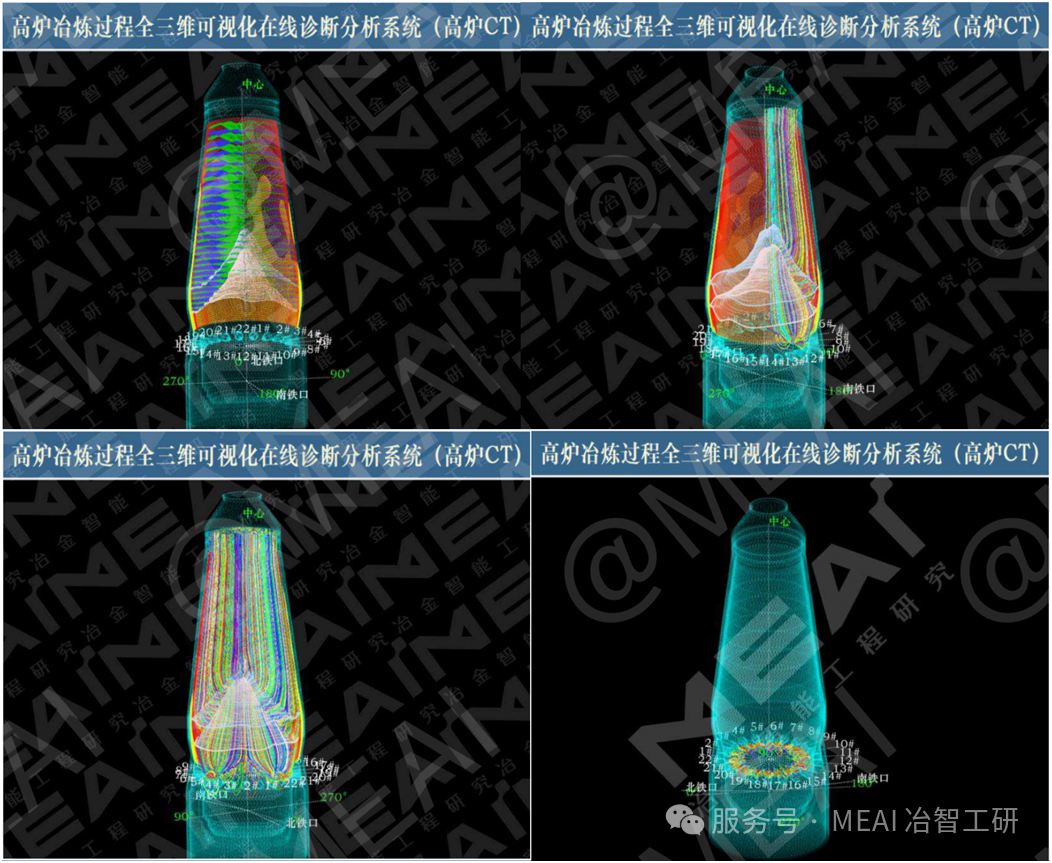

3、全三維軟熔帶動態精確還原與跟蹤

在全三維操作爐型及渣皮形貌的基礎上,以軟熔帶形成工藝機理為核心,基于高爐常規檢測手段,對高爐爐體進行精細化三維建模,有機融合人工智能算法,實現高爐軟熔帶分布狀況的全三維動態監測模型,全三維實時動態展示軟熔帶的分布、形態,實現360度任意角度切分,幫助高爐操作者細致了解各風口方向上的軟熔帶分布,通過全三維數字化展示軟熔帶形貌變化,幫助工長及時了解軟熔帶的位置變化,為調整高爐合理煤氣流提供全三維可視化量化依據。

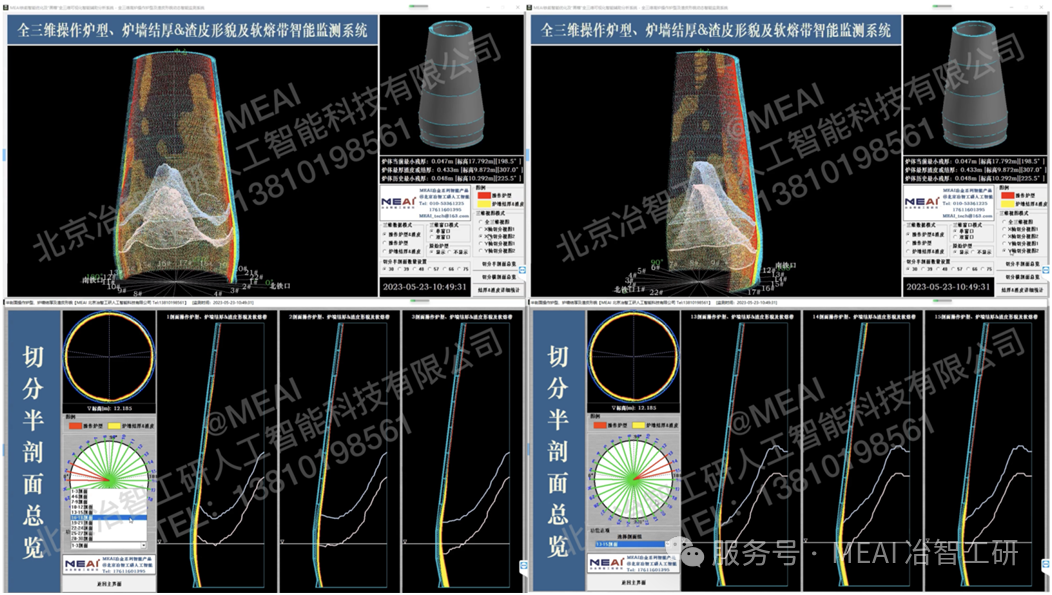

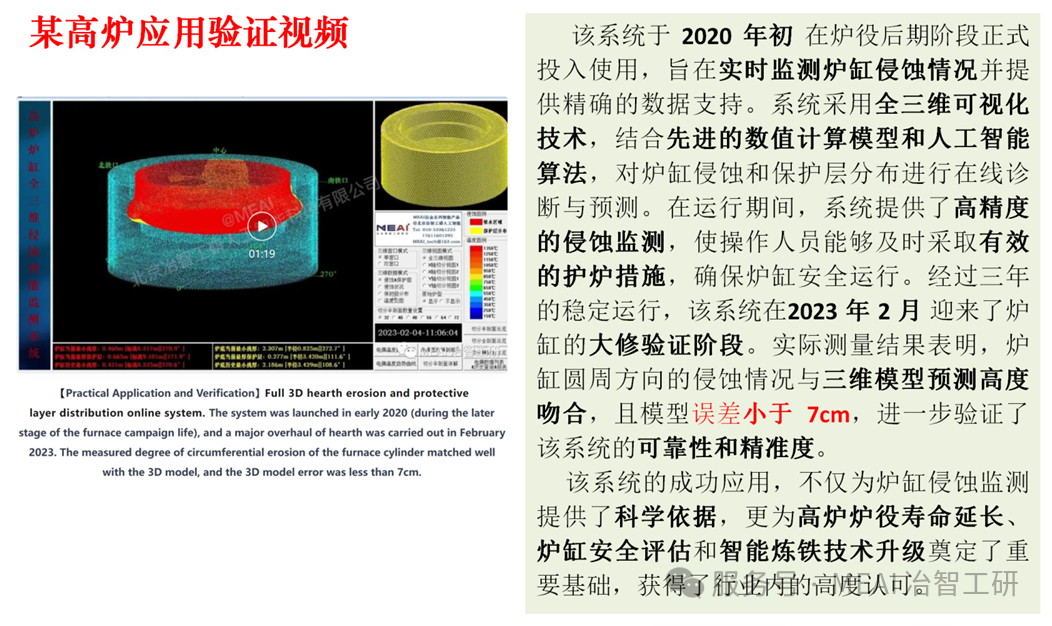

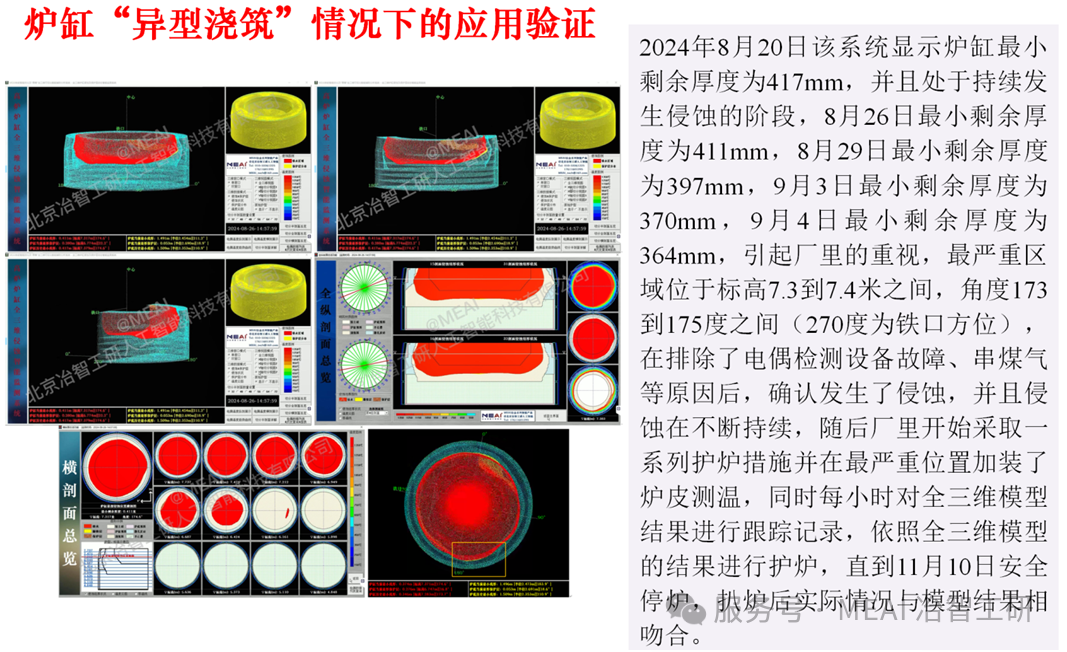

4、全三維爐缸侵蝕及保護層動態跟蹤與量化護爐

基于傳熱學、數值模擬、人工智能算法等理論建立整個爐缸的三維模型,充分考慮爐缸爐底侵蝕、保護層的形成機理,最大化利用熱電偶檢測數據,全三維還原整個爐缸爐底區域的溫度場分布,實現全三維侵蝕、結厚過程的動態模擬,實現全三維保護層分布和厚度的跟蹤,以直觀的三維圖像、數據、趨勢曲線等形式在線監測侵蝕結厚狀況、保護層分布等,無盲區360度全方位三維展現爐缸爐底侵蝕、保護層狀況,幫助高爐操作者及時了解爐型變化,為生產操作提供詳細參考信息。

5、全新一代煤氣流場強耦合動態模擬及全爐冶煉過程CT

在全三維操作爐型、全三維渣皮形貌分布、全三維料層分布、全三維軟熔帶分布等在線模型的基礎上,基于冶金工藝機理及高爐冶煉過程數據,通過精細化建模,采用強耦合流體力學數值模型,全三維還原死焦堆形狀、風口回旋區、滴落帶、焦窗等,并采用強耦合三維流體數值模擬計算,從風口到爐頂完整再現全三維煤氣流場的動態變化,全方位無盲區呈現高爐內部流動情況,實現風口至爐頂的煤氣流流場等計算和在線三維可視化,無盲區360度全方位三維展現煤氣流的分布狀況,高爐內各區域相互耦合實現冶煉過程全三維可視化在線診斷分析系統,幫助高爐操作者直觀了解高爐內冶煉過程及煤氣流分布情況,實現高爐安全長壽,并為高爐后續爐況調整和順穩運行提供有力支撐和診斷量化依據,顯著提升冶煉過程的控制精度。

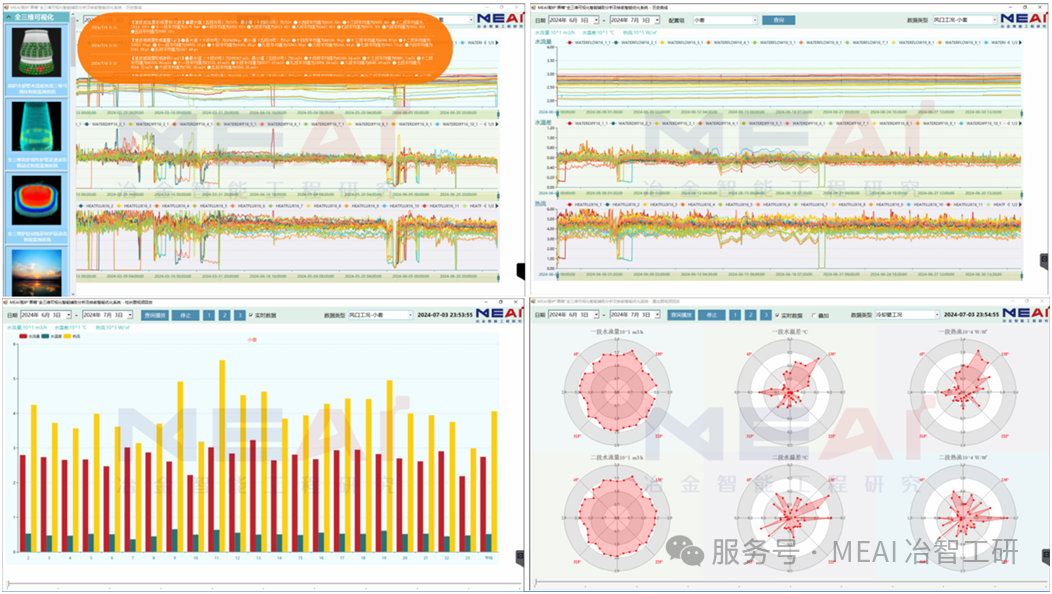

6、大數據與人工智能(AI)智能分析平臺

系統自主搭建了先進的大數據平臺,可實時采集、存儲和管理高爐冶煉過程中的海量數據,實現數據的高效檢索與交互式分析。同時,平臺支持端側的AI模型部署,通過靈活的端側AI模型平臺,能夠針對不同生產現場和工況,快速自定義并訓練適配的AI算法模型,滿足不同場景下的智能分析需求。此外,端側AI模型能夠實時運行預測任務,快速響應高爐生產過程中的動態變化,有效支撐生產操作人員進行及時、精準的決策,進一步提升了系統的適應性、可靠性與智能化水平。

三、應用案例和驗證

MEAI全新一代高爐冶煉過程全三維可視化在線智能診斷分析系統中的相關技術已在實際生產中陸續得到了應用和驗證。經過多年的應用實踐,全三維模型的結果和實際情況吻合度非常高,這得益于良好的數據基礎、精細化的建模及優異的智能模型算法,使得三維模型結果在細節和全局上都無限接近真實狀況。以下是一些實際應用案例視頻,以便您對我們的系統有更深入、更直觀的認識。

四、技術優勢

1、全方位三維可視化

系統實現了高爐爐型、渣皮形貌、料層分布、軟熔帶、爐缸侵蝕、死焦堆、滴落帶、風口回旋區及煤氣流場等多維度的360度無盲區全三維可視化。操作者能夠直觀地、實時地洞察高爐內部所有關鍵區域的詳細狀態,實現CT級別的高爐內部可視化。

2、精細化模型精準度高

基于冶煉工藝機理、高精度數值模擬及先進人工智能算法構建的精細化三維模型,其模擬結果在細節與整體上均與實際生產高度吻合,為高爐運行提供了準確、可靠的數據支撐和決策依據。

3、動態實時監測與分析

系統可實時跟蹤高爐內部各關鍵狀態的動態變化,實現如操作爐型變化、渣皮脫落、軟熔帶位置移動、爐缸侵蝕狀況、煤氣流場分布變化等關鍵指標的實時監測分析與趨勢預測,顯著提高了生產操作響應速度及安全性。

4、高度智能化、自動化

融合大數據分析平臺與人工智能算法,實現數據的智能深度挖掘、實時分析和趨勢預測,提升了高爐操作人員快速決策與風險預警能力,推動高爐操作向自動化、智能化方向進一步發展。

5、顯著經濟效益提升

系統通過精細化、智能化的CT級別診斷分析,能夠顯著減少爐況波動的發生頻次,降低非計劃性停爐風險,間接經濟效益顯著,有效提升了生產的穩定性和經濟性。

綜上,MEAI的全新一代高爐冶煉過程全三維可視化在線智能診斷分析系統,以技術領先性、精細化精度和智能化程度為冶金企業帶來了全新的技術價值和顯著的經濟效益,推動行業步入真正意義上的高爐“CT時代”。

五、經濟效益分析

MEAI全新一代高爐冶煉過程全三維可視化在線智能診斷分析系統,通過領先的CT級別三維可視化技術,將傳統不可見的高爐內部狀態精準、直觀地實時呈現給操作者,使爐況診斷分析從以往的經驗判斷轉變為精細化、智能化、定量化決策,顯著提升了高爐生產的穩定性、安全性與經濟性。具體經濟效益主要體現在以下幾個方面:

1、間接經濟效益

通過對爐況波動的有效監測與實時調整,大幅減少了生產過程中的波動次數,有效降低非計劃性停爐或減產所帶來的經濟損失。

間接經濟效益可量化為:

間接經濟效益=

爐況波動次數 × 單次爐況波動造成的損失

2、設備維護成本節約

由于實現了爐墻、爐缸侵蝕等關鍵部位的精準監測與量化護爐,大幅延長了爐役壽命,降低了設備維護頻次和維護成本,減少了長期設備維護與改造帶來的費用。

3生產效率提升帶來的效益

系統實現高爐內部工況精準實時分析,幫助操作者更科學、及時地進行工藝優化,提高了高爐穩定運行水平和單位時間內的有效產出,提升整體產量和經濟收益。

六、未來發展展望

MEAI將持續推進技術創新,全新一代高爐冶煉過程全三維可視化在線智能診斷分析系統正引領高爐技術進入真正的“CT時代”。未來,本系統將在現有技術基礎上進一步強化人工智能、大數據分析和端側智能模型平臺的深度融合,不斷提升系統的智能化水平、實時響應能力與應用的普適性。系統將致力于實現更高精度的在線實時診斷分析能力,進一步提高對冶煉過程的可視化精度與高爐操作優化能力,推動高爐生產控制逐步實現全方位的智能化和自動化。與此同時,MEAI將緊跟行業發展趨勢,持續提升技術平臺的靈活性和拓展性,以更好地適應行業未來的智能制造需求,開啟真正意義上的智慧高爐生產新時代。

合作聯系方式

郵箱: MEAI_tech@163.com

電話:010-53361225;13810198561